摘要:立式破碎机(VSI制砂机)是现今国内外制砂设备制造商争夺市场的主导产品,而转子的转速直径影响到产砂率和砂石料的质量。从水利水电系统众多砂石生产系统实际使用情况来看,只有立式破碎机的转子速度突破临界转速,才能明显提高产砂率。

水利水电、公路、铁路、机场和建筑等行业都需要有砂石料系统,砂石料系统作为项目的主要组成部分,越来越受到重视,特别是砂石料的质量直接影响到工程质量,使得砂石料生产和管理渐渐成为一项较为专业的项目工程。所以如何选好、管好制砂石料设备,生产出成本低、满足质量要求的砂石料,是从事砂石料生产管理人员的主要工作内容。

特大型大坝使工程项目对砂、骨料要求极其严格,产品质量要求较高。如:砂的含水率 < 6%,不允许有泥块,细度模数 2.4~2.8,石粉含量较高,骨料的含泥量 < 1% 或更低,超逊径指标苛刻,为了达到以上骨料技术指标,只有利用较先进的人工砂石料设备,有机组合并科学应用,才能满足项目业主和水电工程规范的要求。

立式冲击破碎机是国内外制砂设备商争夺市场的焦点,以较早的国外 Svedala 生产的 B 系列“石打石” 立式冲击破碎机和近期生产的 VI 系列 “石打铁” 立式冲击破碎机为主导,国内也有这两种类型的立式冲击破碎机。这些年有用立式冲击破碎机替代棒磨机制砂的趋势。

三峡下岸溪是 BARMAC B-9000/ 9100 与棒磨机联合制砂,BARMAC B-9000 利用石打石原理,产砂率 32%~34%,彭水电站使用石打铁 VI400 与棒磨机联合制砂。由于 VI400 目前产砂率仅 30%,而国内同类型设备处理能力超过 VI400 的处理能力,达到300~400 t/ h,产砂率 >40%,所以立式破碎机国内市场有被国产设备占领的趋势。

1 “石打石”与“石打铁”工作原理

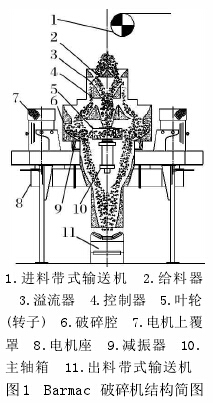

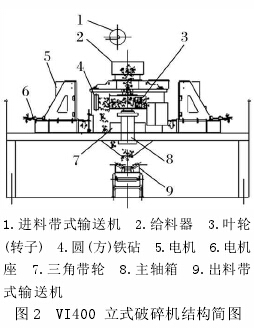

以三峡下岸溪的Barmac9000 (见图 1) 和重庆彭水的 VI400 (见图 2)为例。

物料由进料斗进入破碎机,经分料器将物料分成两部分:一部分由分料器中间进入高速旋转的叶轮中,在叶轮内被迅速加速,其加速度可达数倍重力加速度,然后以 60~64m/ s 的速度从叶轮三个均布的流道内抛射出去,首先同由分料器四周自由落体的一部分物料冲击破碎,然后一起冲击到涡动腔物料衬板上,被物料衬垫反弹,斜向上冲击到涡动腔的顶部,又改变其运动方向,偏离向下运动,从叶轮道发射出来的物料形成连续的物料幕。这样,一块物料在涡动破碎腔内受到两次以至多次几率撞击、摩擦和研磨破碎,形成相对稳定的云状悬浮颗粒,在破碎腔内作环绕冲击等多种运动形式。旋转颗粒持续这种状态5~20 s 后,在重力作用下,离开破碎腔,进入下道工序。其特征是物料在加速时靠心脏部件叶轮加速,大多数颗粒直接与叶轮耐磨件接触获得能量,一旦射出叶轮,所有破碎过程中的物料均不再与设备金属元件直接接触,而是与物料衬层发生冲击、摩擦或者物料与物料作高速撞击而破碎,即 “石打石”。

物料由进料斗进入破碎机内,经进料槽进入高速旋转的叶轮中,在叶轮内被迅速加速,其加速度可达数百倍重力加速度,然后以 56~66 m/ s 的速度从叶轮三个均布的流道内抛射出去,具有较大动能的物料与破碎腔内周边铁砧相碰撞,大部分物料将动能瞬间转化,产生撞击力和摩擦力,物料在撞击力作用下,沿物料薄弱断面如矿物的分界线、接合部位和微小裂隙处断裂,变成细小颗粒,在重力作用下落入下部卸料斗;部分还具有动能的物料,经铁砧撞击后反弹,与叶轮流道口发射出来的物料碰撞,再次与铁砧撞击。这样,一块物料在破碎腔内两次或多次撞击铁砧,通过撞击、摩擦和研磨破碎,形成流体状物料混合物,从卸料斗内排出。

三峡下岸溪破碎物料是斑状花岗岩,干抗压强度 138.8~175 MPa,主要化学成分 SiO2占 72.21%,花岗岩对叶轮的接触部位磨蚀相当快,利用 “石打石” 原理减少铁耗,减少维护、保养时间是选型的主要依据,在 1996 年试运行中 Barmac9000 刚投入使用,每 100 h 左右就需要更换一次抛料头,每180 h 左右就必须更换抛料头夹块耐磨板,所以“石打铁” 原理不适于这种高强度、高磨蚀性物料的破碎。而重庆彭水砂石系统是石灰岩,饱和抗压强度78 ~ 92 MPa,磨蚀性低,为了防止 “石打石” 出现过粉碎现象,选用“石打铁”的 VI400,目前生产中磨损量小。

1#与2# Barmac进料分别在1#与z2#进料带式输送机上取样,测试情祝见表1。

每台 Barmac 设计处理能力为 385 t/ h,从表 1 中可以看出,1#Barmac 进料量偏低,但进料级配都比较理想。

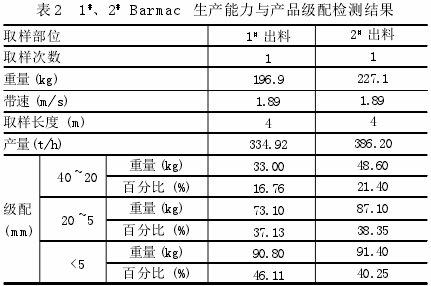

1#与 2#Barmac 出料分别在 1#与 2#出料带式输送机上取样,测试情况见表 2。

由表 2 可知,1#Barmac 生产能力较设计值偏小,主要原因是进料量偏低,2#Barmac 生产能力达到设计值。2 台 Barmac 产品中砂的百分率分别达到 46.11%和 40.25%,分别扣除进料中砂的百分率 9.78% 和6.58% (见表 1),得出实际产砂率分别为 36.33% 和33.67%,已达到或接近设计产砂率 35%。

Barmac 制砂细度模数一般在 2.7~2.9 之间,单台产量可达到 70 多 t/ h,经调节进料粒度、进料量,细度模数可以达到 2.5~2.7。

比较两台 Barmac,当进料量超过其额定生产能力,产砂率有所下降,另外,40~20 mm 粒径料偏多时也会降低产砂率。这一结论,在后续生产实践中得到了证明。当主要进料为 40 ~ 20 mm 时,产砂率很低;当主要进料为 20~ 5 mm 时,产砂率也不理想,只有当 40~20 mm 粒径料占 30%~35%,其余为 20~5mm 时,产砂率最高,可以达到 40% 的产砂率。但系统中无法保证最好的进料级配,因为受到成品砂中石粉含量与细度模数制约。一般情况下,进料中 40~20mm 与 20~5 mm 各占一半,产砂率在 30%左右波动。

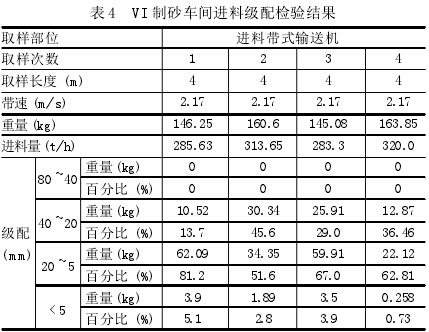

(1) 从表 4 和 表 5 可以看出,进料为混合料,其中当进料中 20~40 mm、5~20 mm 比例为 1:2,破碎后的产品中 <5 mm 的仅 28.8%;当进料中 20~40 mm含量占 30%时,产砂效果较好,产砂率在 32%左右,且进料含水率不大于 10%和 <5 mm 颗粒不大于 3%;当进料中 20~ 40 mm 含量 <25%时,产砂效果变差,产砂率下降到 20% 左右。

(2) 从表 6 可以看出,VI400 所产砂在上述处理条件下,细度模数为 3.16,石粉含量为 9.53%,由于经第三层 3.5×3.5 mm 筛网后,<5 mm 物料中 3.5 mm 以下占 75%,按照 VI400 产砂率 30%计算,进入成品仓的砂为 55~60 t/ h·台。

(1) Barmac9000 与 VI400 平均进料量均可达 350t/ h,产砂率为 30%~35%。两种设备转子的线速度均在 66 m/ s 以下,根据国内有关生产厂家对制砂机的研究,当转子的线速度大于 71 m/ s 时,按“石打铁” 原理可以突破 50%的产砂率,甚至接近 65%的产砂率,所以提高转子速度是提高产砂率的关键。三峡下岸溪因配置 5 台 Barmac9000,没有就大幅度提高产砂率作深入研究,仅仅围绕进料级配、进料量如何影响产砂率作了多次试验,但产砂率最好时只能达到 33%~35%。在彭水工地,由供货厂商提供资料表明:VI400 产砂率可以达到 56% (指中软的石灰岩),但实际产砂率在 30%左右徘徊。我们为了寻求提高产砂率的途径作了 5 次试验,在设备转子的线速度在 59m/ s、62 m/ s、66m/ s 三种条件下试验,产砂率并没有明显变化。

(2) 进料级配对产砂率有一定影响,立式破碎机制砂原料主要是中石和小石的混合料,中石比例偏多,中石被加速后携带的能量就多,冲击和碰撞时能量转化也多,物料 破碎的几率更大,使粗颗粒变成细颗粒的比例增大,所以产砂率较高。彭水砂石系统由于生产工艺的限制,不可能实现中石多于小石的进料状况,调整进料级配在彭 水砂石系统没有多大研究价值,这就要求必须提高转子速度获得较高的产砂率。

(3) 当 VI400 破碎机的转子速度提高到 65 m/ s时,设备振动显著加大,设备不能正常运行。正在彭水使用的 3 台 VI400 破碎机已不能突破 65 m/ s 的转子速度,这与该设备的主轴结构和轴承配置存在必然联系。主轴部结构设计和轴承等级选用是制约转子线速度提高的主要原因。

(1)"石打石” 立式冲击破碎机适用于中硬以上磨蚀性大的物料破碎,如花岗岩等;“石打铁” 立式冲击破碎机适用于中硬以下磨蚀性小的物料破碎,如石灰石等。

(2) 只有将立式破碎机的转子速度突破临界转速,才能明显提高产砂率。处理能力在不超过设备最大能力的范围内,随着进料量的增加,绝对产砂量相应增加,但产砂率没有明显变化。进料级配也对产砂率有一定影响,但影响较小。